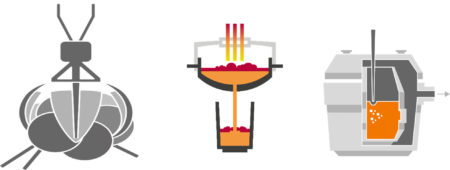

鋼材熔煉及精煉

採用電弧爐煉鋼

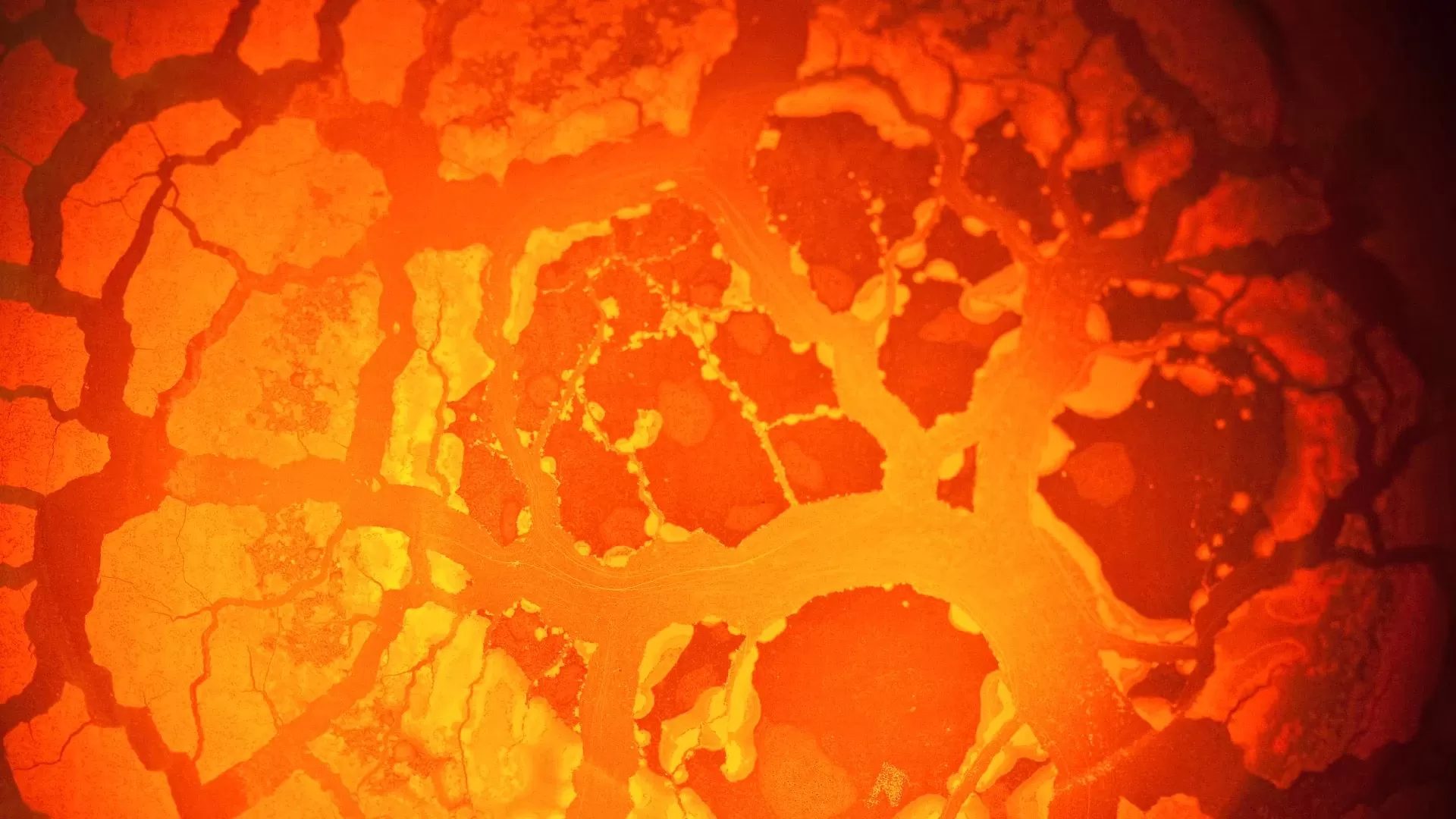

我們在全球八個生產基地營運電弧爐煉鋼。煉鋼流程是我們所有產品生產工序的基石,其主要原料是經過預分類的廢鋼及需要添加的各種合金材料,以確保熔體達到所需的化學成分。

熔融狀態下的鋼液被倒入盛鋼桶中,並在盛鋼桶中進行精煉:包括除氣、脫碳等工序並最終確定鋼材的化學成分。根據生產的鋼材類型,脫碳過程在真空爐或AOD爐中進行。

澆鑄是煉鋼廠作業的最後一道工序。大部分產品通過連鑄工藝進行澆鑄。根據鋼的類型和最終尺寸要求,採用多流弧形連鑄系統(最小連鑄坯尺寸125² - 最大連鑄坯尺寸265²)或垂直連鑄機(475 x 340, 240²)生產。對於無法通過連鑄製程澆鑄的鋼材以及大型鍛件,採用鋼錠澆鑄(最小規格1噸,最大規格27噸)。此外,我們還為後續電渣重熔工序生產電極。

儘管在經過精煉後鋼材中的磷、硫等雜質元素的含量已低於一般性標準要求,但對於特殊需求,仍需要採用第三級冶金製程以提高鋼材純淨度。瑞士鋼鐵集團營運多套設備以滿足這些需求。