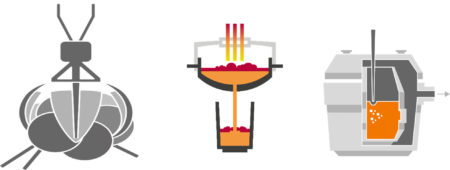

钢材熔炼及精炼

采用电弧炉炼钢

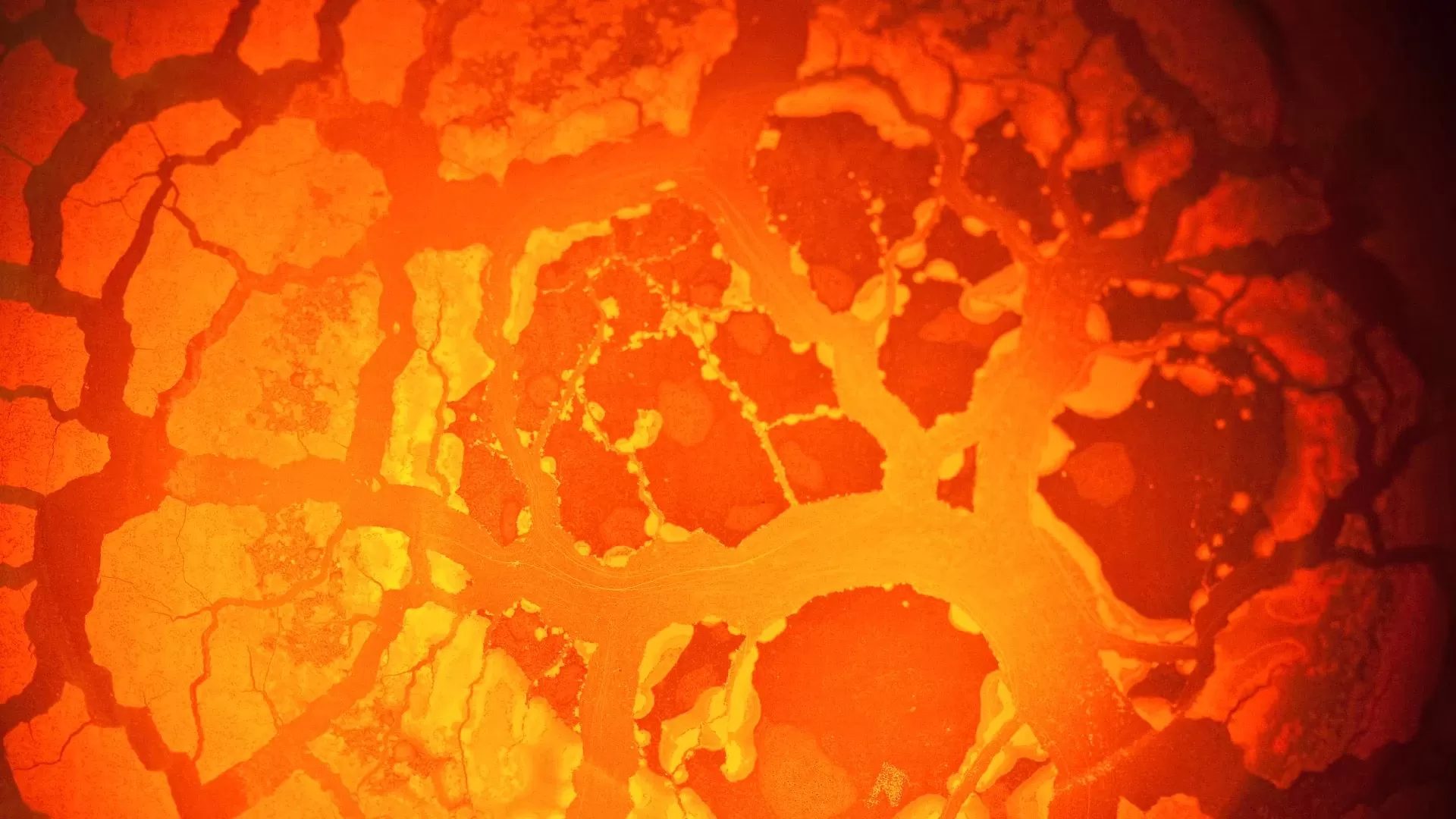

我们在全球八个生产基地运营电弧炉炼钢。炼钢流程是我们所有产品生产工序的基石,其主要原料是经过预分类的废钢及需要添加的各种合金材料,以确保熔体达到所需的化学成分。

熔融状态下的钢液被倒入钢包中,并在钢包中进行精炼:包括除气、脱碳等工序并最终确定钢材的化学成分。根据生产的钢材类型,脱碳过程在真空炉或AOD炉中进行。

浇铸是炼钢厂作业的最后一道工序。大部分产品通过连铸工艺进行浇铸。根据钢的类型和最终尺寸要求,采用多流弧形连铸系统(最小连铸坯尺寸125² - 最大连铸坯尺寸265²)或垂直连铸机(475 x 340, 240²)生产。对于无法通过连铸工艺浇铸的钢材以及大型锻件,采用钢锭浇铸(最小规格1吨,最大规格27吨)。此外,我们还为后续电渣重熔工序生产电极。

尽管在经过精炼后钢材中的磷、硫等杂质元素的含量已低于一般性标准要求,但对于特殊需求,仍需要采用第三级冶金工艺以提高钢材纯净度。瑞士钢铁集团运营多套设备以满足这些需求。